Wie kam die Zusammenarbeit mit Renggli bei der Entwicklung unserer Fertigungs-Einsatzpläne zustande?

Die Einsatzpläne für die Fertigung sind als gemeinsames Projekt entstanden: Renggli brachte auf Kundenseite ihr Anliegen ein, für ihren Betrieb neben Einsatzplänen für die Montage auch solche speziell für die Fertigung zu benötigen. Wir nahmen dieses Input interessiert auf und waren gewillt, damit ein längerfristiges gemeinsames Projekt zu starten. In einem ersten Schritt ging es nun darum, die Prozesse der Fertigung von Renggli genauer kennen und verstehen zu lernen. Daraufhin folgte Stück für Stück in enger Zusammenarbeit und mit einigen Besuchen vor Ort die Entwicklung. Nach intensivem Austausch, so mancher Überarbeitung und dem Feilen an den letzten Details steht am Ende dieses Projekts nun der Einsatz unserer Fertigungs-Planung.

So setzt Renggli die Einsatzpläne für die Fertigung ein

Um zu erfahren, wie unsere Fertigungs-Einsatzpläne allgemein funktionieren, schaue dir unseren Artikel zum Fertigungs-Feature an.

Guten Tag Michael. Kannst du zuerst zwei bis drei Sätze zum Unternehmen Renggli sagen?

Die Firma Renggli ist ein grosses Holzbauunternehmen mit der Produktionswerkstätte in Schötz, im Kanton Luzern. Wir sind hier 100 bis 120 Mitarbeitende in allen Abteilungen, ungefähr 50 Mitarbeitende in der Produktion und fertigen Elemente für Holz-, Hybrid- oder Modulbauten.

Wie seid ihr zu Vanillaplan gekommen?

Wir wollten unsere Tabellen in Excel und MS-Project zentralisieren. Da es bei unserer Unternehmensgrösse sehr zeitaufwendig, damit zu planen, machten wir uns auf die Suche nach einem neuen Programm, das uns bei unserem Vorhaben unterstützen würde. Wir informierten uns über verschiedene Anbieter und machten eine Evaluation, welches Tool für uns in Frage kommen würde. Dabei sind wir auf Vanillaplan gestossen. Zudem hörten wir über unser Umfeld viel Positives darüber. Der Weg führte also von mehreren Seiten zu Vanillaplan.

Was hat euch für eine Zusammenarbeit mit Vanillaplan überzeugt?

Zum einen sicherlich das Interesse an einem gewissermassen Leuchtturmprojekt, das gemeinsam entstehen und vorangetrieben werden kann. Zum anderen, dass Vanillaplan sehr flexibel ist und auf die Kundenwünsche eingeht. Das hat uns letztendlich überzeugt, gemeinsam etwas auf die Beine zu stellen.

Wie sah die Zusammenarbeit mit Vanillaplan bei der Entwicklung der Fertigungs-Einsatzpläne aus?

Wir haben unsere Kundenwünsche platziert und auch miteingebracht, was für weitere Holzbaubetriebe, die ein ähnliches System haben wie wir, Sinn machen könnte. Durch regelmässige Treffen sind wir durchgehend im Austausch miteinander geblieben. Wir haben immer wieder eine Demo-Version mit den neusten Updates zugestellt bekommen, haben diese getestet und dazu Feedback gegeben, im Sinne von «das wäre noch cool», «das ist schon super» oder «da funktioniert noch etwas nicht».

Kommen wir nun zu den Fertigungs-Einsatzplänen. Wie viele Mitarbeitende verwaltest du im Moment ungefähr in der Fertigung?

Mein Team in der Elementproduktion umfasst circa 24 Mitarbeitende als Stammpersonal. Zusätzlich gibt es immer wieder PraktikantInnen sowie Temporäre, sodass das Ganze auch schnell mal auf 30 bis 35 Personen steigen kann.

Wie läuft der Planungsprozess in den Einsatzplänen für die Fertigung bei Renggli ab?

Wir unterteilen den Planungsprozess in die Personalplanung und die Produktionsplanung; so nennen wir das bei Renggli.

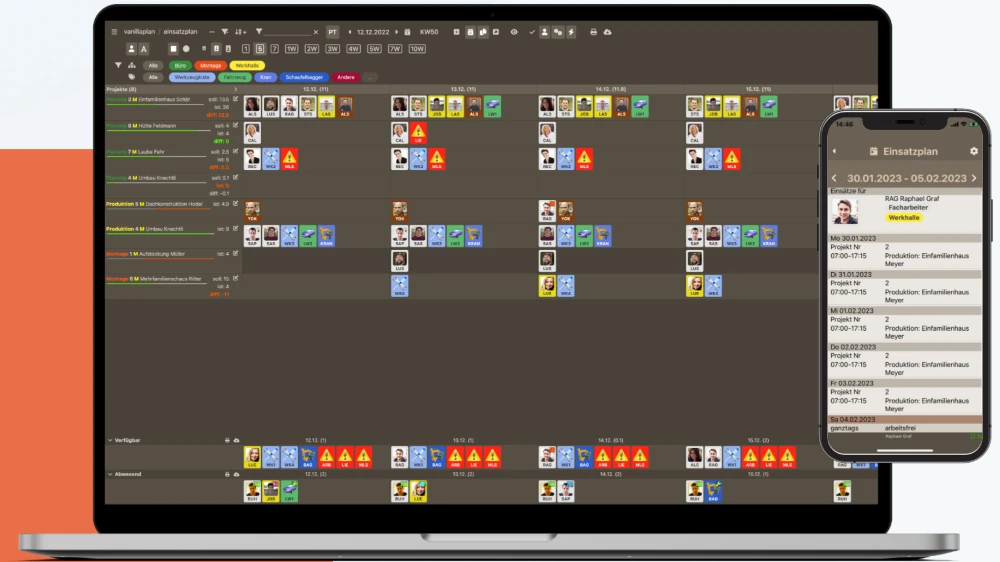

Für die Personalplanung habe ich meine Mitarbeitenden, die sauber erfasst und mit Foto hinterlegt wurden, in den Ressourcen. In der Teamansicht plane ich die Personen auf die entsprechende Arbeitsstation ein, wo diese angedacht sind. In der Regel teile ich das Personal circa zwei bis drei Wochen in die Zukunft zu. Hier sehe ich dann genau, wo ich noch zu wenig oder zu viel Personen habe, wo ich also aufstocken oder umverteilen muss. Alle Änderungen mache ich dort live, also wenn zum Beispiel ein Mitarbeiter krank ist, nehme ich ihn per drag and drop und schiebe ihn einfach nach unten in die Abwesenheit. So habe ich wirklich immer den vollen Überblick.

Bei der Produktionsplanung geht es darum, die Projekte auf die Arbeitsstationen einzuplanen. Dafür verwende ich fast zu 99 Prozent die Ansicht der Arbeitsstationsliste. Hier sehe ich meine verschiedenen Tische, das heisst ich habe einen Tisch 1, Tisch 2, Tisch 3, Tisch 4 usw., also meine Stammtische, wo ich Personal einsetzen kann.

Dann ist natürlich Erfahrung und Wissen sowie ein enger Austausch der jeweiligen Auftragsleiter gefragt, auf welche Arbeitsstation ich zu welchem Zeitraum ein Projekt erfasse. Ich kann gezielt meine Projekte in die Listen abfüllen und sie ganz schnell per drag & drop auf verschiedene Stationen hin- und herschieben. So habe ich immer einen tollen Überblick, was wann fertig wird, in welchem Zeitraum es durchgeführt wird und wie viele Stunden im Aufwand hinterlegt sind. Ich sehe, wo es zum Beispiel zu knapp wird für die Montageabteilung, wo ich zu früh dran bin, wie viel Personal ich benötige und so weiter.

Ausserdem sehr praktisch sind die Filter-Funktionen: Wenn ich ein Objekt suche, kann ich das ganz schnell in den Filter eingeben oder gezielt Stationen ein- und ausblenden. Das spart schon Zeit.

Was gefällt dir am besten an den Fertigungs-Einsatzplänen und worin besteht der grösste Mehrwert im Vergleich zur Planung zuvor?

Der grösste Mehrwert für mich ist die Aktualität und die dynamische Planung. Man muss nicht noch parallel eine Liste pflegen, sondern hat immer den aktuellen Stand und jede Person sieht, was wann fertig wird. Wenn ich Projekte auf andere Arbeitsstationen verschiebe, muss ich nichts löschen und wieder einfügen, sondern kann es gezielt am richtigen Ort platzieren. Ich sehe, wie viel länger es dauert, wenn ich ein Projekt dorthin schiebe oder wie viel schneller es geht, wenn ich mehr Mitarbeitende einplane. Das ist wirklich schön mit der dynamischen Planung.

Wir bedanken uns für das Interview mit Michael Wyss und freuen uns über den erfolgreichen Einsatz unserer Fertigungs-Einsatzpläne.

-1708440372.png)